生産デジタル化

ベテラン技術者の知見を紐解き、業務の標準化とデジタル化の道をひらきます

生産の現場では知見のあるベテランやエースに業務が偏りがちです。たとえば、有能なフィールドサービスエンジニアに仕事が集中してしまう、海外工場の立ち上げを担当したメンバーが現地社員を支援するために帰国できない、などの事態が起こりかねません。

オーツー・パートナーズは、エースやベテランが生産状況やデータをどのように判断して行動に移しているのかを紐解く支援をします。そして、そのロジックをデジタル活用することで生産性の向上に寄与します。

属人化している業務を若手や習熟度の高くないメンバーでも行えるようにすることで、業務分担しやすい持続可能な組織作りにもつながります。

こんな課題を感じていませんか?

- DXを推進したいが何から着手していいかわからない

- 生産オペレーションの脱属人化をはかりたい

- 生産に関わるデータを活用し生産性向上につなげたい

生産DXは関連部門と目指す姿を共有し、全体最適で進めることが重要です

生産部門だけがデジタル変革を実現できても、その効果は限定的です。たとえば製造容易性は設計部門と、部品の納品タイミングや在庫管理は調達部門と……というように、生産部門の業務は他部門の業務とつながっています。そのため、モノ・人・情報の流れ、タイミングを可視化し、改善ポイントを関係者全員が同じ尺度で見られるようにすべきです。

生産性向上のために最終的に目指す姿や変革のシナリオを策定することも大切です。抽象的なゴールではなく、具体的に達成すべき指標を定めることで、関連メンバーが共通認識を持ちやすくなります。

生産領域のDXに取り組もうとすると、現場の声に偏りすぎて目の前の業務のデジタル化にとどまったり、経営視点に偏りすぎて現場がついていけない戦略を描いたりすることがあります。そうではなく、業務改革と経営指標を結びつけた視点を持って、全体最適なデジタル化の推進を目指すべきです。

オーツー・パートナーズが選ばれる理由

理由01 高い業務理解度

オーツー・パートナーズには製造業での経験が豊富なメンバーが多く、ものづくりの現場を深く理解しています。そして生産現場のデジタル活用度合いを判断する独自の指標も整備しています。高い業務理解度と指標をもって、現場視察とヒアリングを実施し、改善ポイントを導き出します。製造業をよく知る私たちはお客さまの状況を素早くキャッチアップし、お客さまの負荷を抑えながらプロジェクトを推進できます。

理由02 製造業の経営経験

生産領域を中心とした目指す姿の定義と、それを実現するための業務変革施策の立案が可能です。 オーツー・パートナーズは自ら製造業(金型設計・製造)を経営しており、デジタル変革を行ってきた経験があります。この自社の経験を活かし、机上の空論で終わらない現実的な生産DXを提案し、実行のお手伝いまでします。

理由03 デジタル実装力

エースやベテランの知見を形式知化してデジタルツールへ実装し、若手を含むすべてのメンバーが活用できるようにします。 そのためにスクラッチでのシステム開発やパッケージ導入、AI、簡易なツールなど、お客さまに最適なソリューションを選定し実装まで行います。当社には生産領域で活躍していた技術者が数多く所属しており、生産プロセスと現場の業務を熟知しています。だから現場で必ず活用されるデジタル実装を実現できます。

支援事例

モデルケース① 自動化により大幅な省人化を実現

| 社名 | AGC株式会社 詳細はこちらでご覧いただけます |

| 課題 | 海外工場の不具合品質管理ノウハウが、ラインを立ち上げた日本人駐在員に属人化していた。帰任前までに現地従業員へ伝承しなければいけない状況にあった。 |

| 施策例 |

|

| 成果 | 生産オペレーションの現地従業員への移行が完了。またシステム導入から現在までの2年間、予兆管理による未然防止の効果によって対象の不具合は発生しなくなった。さらに本プロジェクトはその年の事業部大賞を受賞し「他事業部からも多くの問い合わせが来ている」と報告をいただいた。自動化により大幅な省人化が実現。 |

モデルケース② 4つの改革テーマのもとスマート化を推進

| 社名 | 大手食品メーカー |

| 課題 | 国内3か所ある工場をスマートファクトリーに変えていきたい。 |

| 施策例 |

|

| 成果 | 4つの改革テーマを定義し、4年間をかけてスマート化を推進。工場メンバーの意見抽出、まとめ、合意形成に加え、経営層とも意見をすり合わせてプロジェクトを進行した。 |

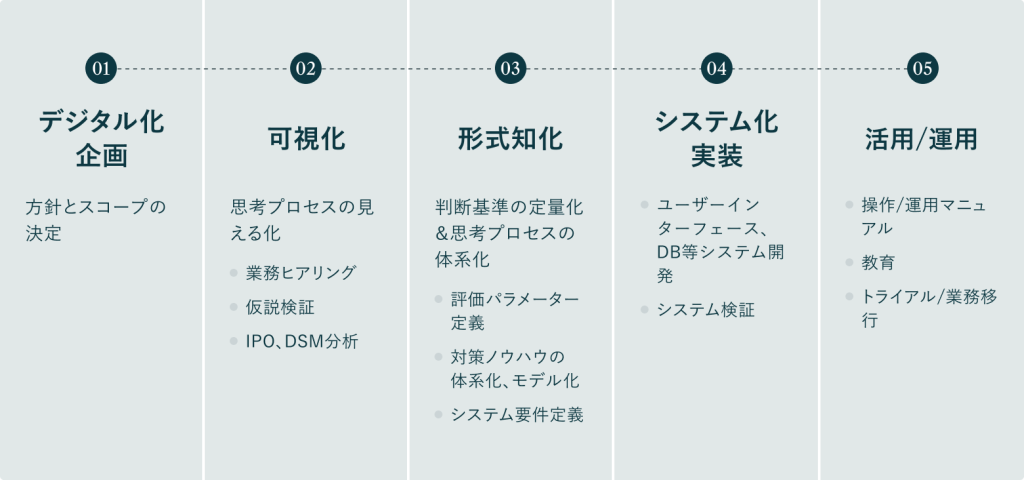

プロジェクトの進め方

アプローチの一例を紹介します

大企業から中小企業、地方のスタートアップ企業まで、

幅広い支援事例から代表的なものを紹介いたします。