設計自動化/受注生産プロセスの最適化

社内のノウハウを形式知に変換。受注生産の対応スピードを向上させます

要求仕様の多様化、製品の複雑化、製品ライフサイクルの短期化など、製造業は厳しい状況に直面しています。このような環境で継続的に成長するためには、顧客の要求への俊敏な対応が求められます。

俊敏性を高めるひとつの方法が、エースやベテランの知見をルール化した「知見ベースエンジニアリング」で設計を自動化することです。オーツー・パートナーズはお客さま社内に存在する暗黙知を形式知に変え、それをツールへ実装するプロセスを全面的にサポートします。

業務を自動化して開発期間を短縮すれば、新たなリソースを創出できます。さらに知見をベースにしたルールにもとづいて自動化を行うため、ベテランの知見・ノウハウの継承にもつながります。

こんな課題を感じていませんか?

- 設計や見積もりのやり方が担当者ごとにバラバラ

- より付加価値の高い設計に時間を割きたい

- 特定の担当者に負荷が集中しないようにしたい

技術者の知見を正しく伝承すれば、質を落とさずに業務を自動化できます

まずは業務を可視化し整理することから始めます。ただ業務のプロセスを書き出すのではなく、形式知とするために必要な情報を集めなければなりません。設計者が何を決定し、どの情報を利用し、その情報をどの業務から得るのか、といった観点から整理して計画的に情報収集を行います。

お客さまの持つ技術をさまざまな角度から見直し、そのロジックや価値を正しく整理することにより、適切に業務を自動化できます。オーツー・パートナーズは「Input(インプット)」「Process(検討)」「Output(アウトプット)」「Noise(外乱因子)」「Control(設計パラメータ)」の5つの視点からなるIPONCを活用しお客さまの技術・業務を整理します。

頭の中にある言語化されていない知見を抽出するには、相応の労力と時間がかかります。途中で投げ出さず、確実にこのプロセスを完了させるためには、ノウハウや思考を言語化する過程を可視化することも大切です。当社のコンサルタントが、第三者視点でお客さまへ問いかけをし、知見やロジックを抽出するとともに、途中経過を確認していただく時間を作ります。

オーツー・パートナーズが選ばれる理由

理由01 潜在的な課題までアプローチ

業務改善を進めるときによく起きるのが、目につきやすい顕在的な課題ばかりを解決しようとしてしまうこと。オーツー・パートナーズは技術者の価値創造を妨げている要因を明らかにし、解決に向けて施策立案から実行までを支援します。たとえば単なる手作業の自動化ではなく、設計者の知見差に起因する品質のばらつきを平準化するなど、より本質的な解決を目指します。

理由02 暗黙知の形式知化・数理モデル化手法を保有

お客さま社内の技術図書の確認や技術者へのヒアリングを通して、IPONCやロジックを整理します。私たちは構造化設計手法やRFLPモデル構築手法など複数の手法を有しており、属人的な暗黙知を可視化して技術伝承へとつなげることを得意としています。支援担当者のほぼ全員が元技術者なので、対象製品の技術を他の製品にも応用できるように展開できます。

理由03 デジタルツールへの実装まで支援

形式知化・数理モデル化した技術者の知見やロジックを、デジタルツール(Rulestream)へ実装するところまで支援します。 オーツー・パートナーズは日本で唯一Rulestreamを実装、サポートできる企業です。 デジタルツールを活用することで、新入社員や異動者でもエース、ベテランと同質のオペレーションができる即戦力となりえます。

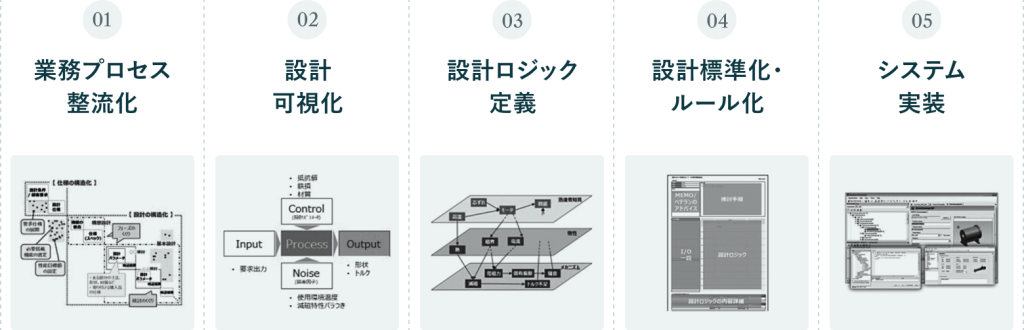

ルールベース設計環境構築ステップ

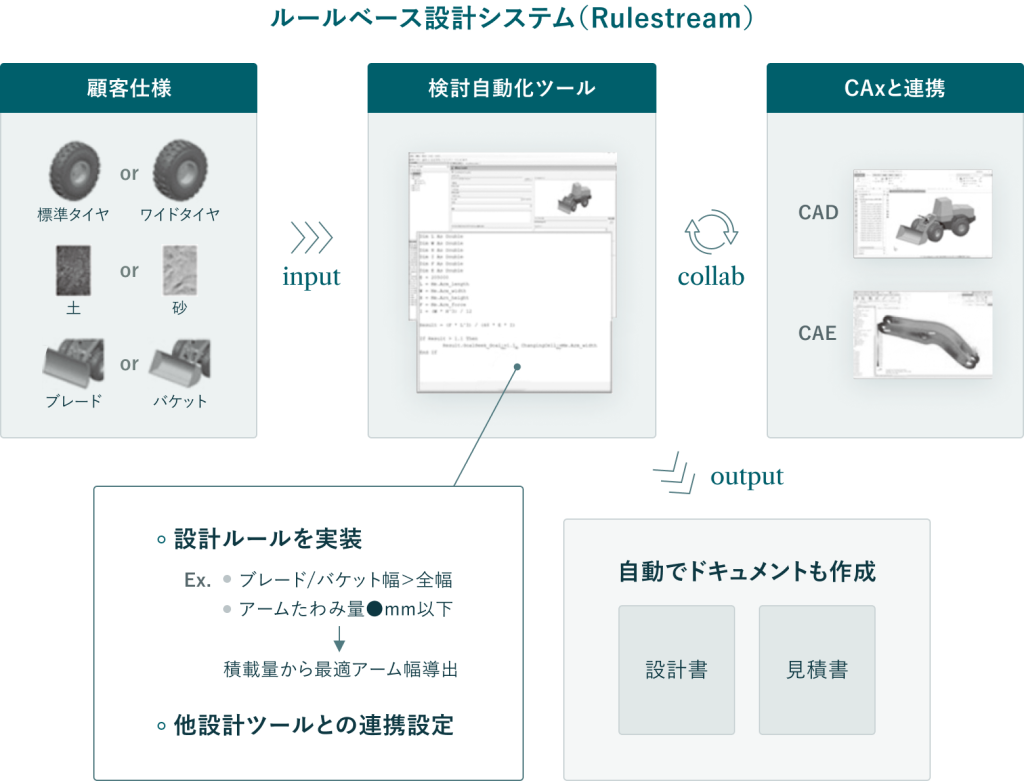

CAE、CADとの連携イメージ

支援事例

モデルケース① 見積設計時間を半分以下に削減

| 社名 | 電気機器メーカー |

| 課題 | 見積設計が属人化。人により設計結果が異なる、対応できる人に仕事が集中して応札対応が遅れるなど、案件受注率を下げている要因になっていた。 |

| 施策例 |

|

| 成果 | 設計標準化により見積精度の向上と見積業務の効率化を実現し、300時間かかっていた見積設計時間を135時間に短縮できた。業務の属人化を防ぐとともに、他の業務にリソースを避けるようになった。 |

モデルケース② 生産性が30倍にも向上

| 社名 | 電気機器メーカー |

| 課題 | 国内外のRFQ対応はすべて日本側に依頼がきており、1案件30日かかっていた。海外案件の数が飛躍的に増えるなか、従来のように属人的な対応方法では対応しきれないことが顕在化。 |

| 施策例 |

|

| 成果 | 30日かかっていたRFQ対応が1日で実行できるようになり、生産性が30倍向上した。また、CAD model作成時間が大幅に削減でき、他の検討に時間を使えるようになった。 |

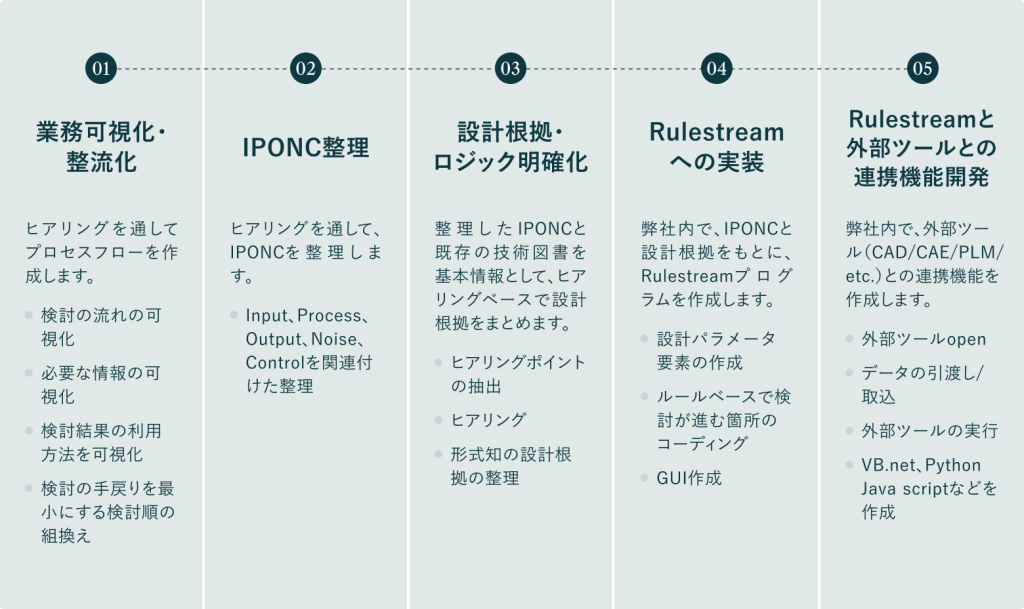

プロジェクトの進め方

アプローチの一例を紹介します

大企業から中小企業、地方のスタートアップ企業まで、

幅広い支援事例から代表的なものを紹介いたします。