ベテラン社員のノウハウを標準化し、大規模な設備導入を完遂

| 支援内容 |

|

|---|

クライアントの概要

| 業種 | 自動車 |

| 社名 | 自動車完成車メーカー |

| 事業内容 | 自動車業界OEM |

| 組織規模 | 13,000名 |

プロジェクトの概要

| プロジェクト | 設備導入の計画立案、業務実行、業務効率化 |

| 実施期間 | 約5年間 |

| 実施部署 | 開発管理部門 |

| サービス | 新規設備導入・工場/ライン立上げ推進 |

プロジェクトの背景

自動車業界では内燃機関の生産が縮小し、電動化へのシフトが進みつつある。またSDGsやCN(カーボンニュートラル)への対応がますます求められるようになっている。組織的にはアライアンス先からの出向者受け入れや両社の技術交流、合弁会社/工場での共有製造設備利用が実施されていた。将来的には設備導入や維持管理業務が開発部門へ移管される予定があり、設備導入業務の実行やプロセスの確立が急務となっていた。

抱えていた課題

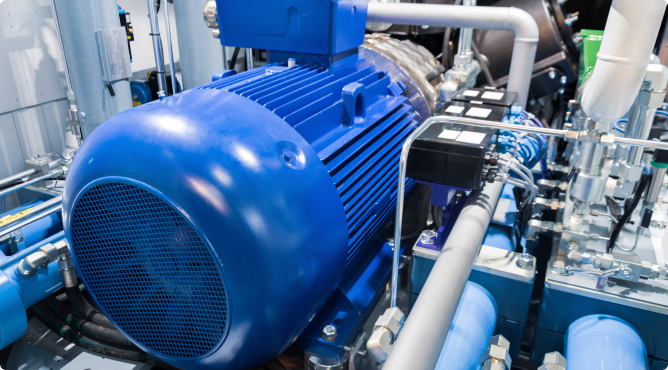

- 試験設備の老朽化が進み、多数の設備更新のタイミングが迫っている

- 設備更新のノウハウを持つ数名の社員は、数年後に定年退職を控えている

- 設備固有の特殊な法令対応が必要

実施内容

プロジェクトのゴール

- 計画されている設備導入業務の完遂

- 設備導入業務プロセスの確立、技術伝承、業務移管

実施内容

- 設備導入業務の実行、進捗管理

- 業務プロセスおよびノウハウ可視化

- CAD活用や各種書面テンプレート化などによる業務効率化

- サポートデスク対応

- 設備ライフサイクルを俯瞰した改革企画、計画立案、実行サポート

取り組みのポイント

- 業務推進のためのリソース支援と業務の標準化・効率化の両立

- 同一建屋にある設備同士の影響を考慮した要件決めとそのノウハウの可視化

- 担当者の改革マインドの醸成とモチベーション向上

取り組みの中で難しかったこと

- 個人で抱え込みがちな業務や進捗の可視化

- 当事者が認識していない問題や課題の可視化

- 成り行きで実施している業務の多さ

成果物

- 業務フロー、DSM、各種手順書

- 改革企画構想、改革ロードマップ

- サポートデスク、各種FAQ、各種マニュアル

成果

設備導入計画遅延件数を削減し、計画を完遂した。同時に業務効率化をすすめ、設備仕様と要件の検討時間を短縮。また進捗管理や決裁プロセスを標準化し、設備導入業務プロセスを確立した。これにより業務を担当できる人員が増加するとともに、一部の業務を開発部門へ移管できた。

お客さまの声

これまで誰からも見えなかった、担当者の頭の中にしかなかった業務プロセスと手順を可視化してもらえた。設備導入業務計画と進捗を可視化するだけでなく、進捗管理の手法を学び社内で実践できるようになった。いつでも気軽に声をかけ、スピーディに対応していただく体制を作ってもらい、感謝している。

大企業から中小企業、地方のスタートアップ企業まで、

幅広い支援事例から代表的なものを紹介いたします。

他の事例はこちら

コベルコ・コンプレッサ株式会社

| 業種 |

|

|---|---|

| 支援内容 |

|

AGC株式会社

| 業種 |

|

|---|---|

| 支援内容 |

|

兵神装備株式会社

| 業種 |

|

|---|---|

| 支援内容 |

|

さらに詳しく知りたい方へ