デジタルトリプレットが開くこれからのものづくり

- デジタルトリプレット

オーツー・パートナーズでは、日本の強みを活かした「人間中心のデジタル時代のものづくり」のフレームワークであるデジタルトリプレットを提唱する梅田教授が技術フェローに就任しました。弊社では、製造業のDXを促すものとしてデジタルトリプレットに注目しており、その社会実装を支援しています。

そこでお客さまにも「デジタルトリプレットとは何か」を知っていただくとともに、弊社がご支援した大手製造業における「ノウハウの可視化・形式知化」「活用システムの構築」をご紹介する記事をご用意しました。

「現状維持マインド」によって世界から離される日本の製造業

かつて「ジャパン・アズ・ナンバーワン」と称賛された日本。しかし、その後は「失われた30年」と呼ばれるように、長きにわたる低迷期を過ごしてきました。基幹産業である「ものづくり」においては、わが国から新しいものづくりのあり方を発信できないままです。

一方、海外に目を向けると、ドイツのインダストリー4.0やアメリカのインダストリアル・インターネットといった、企業の壁を越えたネットワーク化や情報化が進んでいます。

東京大学大学院工学系研究科 人工物工学研究センター 価値創造部門の梅田靖教授は、日本の製造業の現状について、次のように見解を述べます。

「標準化を通じた、企業間をまたがるネットワーク化や情報化に追従できず、企業の壁を越えることができませんでした。工場内では、すでに必要に応じて自動化やデジタル化が進んでいるものの、そこからうまく価値を生み出しきれていないのです」

そして、その背景には、強い「現状維持マインド」があるのではないかと梅田教授は考察します。過去の蓄積や遺産が大きすぎるために、潜在的に大きな可能性を持つデジタルベースの製造業への転換ができずにいるというのです。

では、日本が「現状維持」で世界から取り残されつつある中、これからの生産システムはどうあるべきなのでしょうか。

梅田教授は、非連続にインダストリー4.0型のデジタル化を取り入れたとしても不十分であり、「日本メーカーの強みを、デジタルの新しい器に盛り直すという作業が必要になる」と強調します。これは暗黙知を形式知化するのと同じベクトルの作業です。

その「強み」は、まさに暗黙知の塊であるがゆえに、梅田教授も明確には把握できていません。しかし、「高品質な製品」「不良品のないきめ細かなものづくり」「製造工程の改善」「コストダウン」といった「高品質なものづくり」であることは間違いなさそうです。それは、つねに設計や製造工程に手を入れ続ける営みによるものです。

デジタル・トリプレットとは何なのか

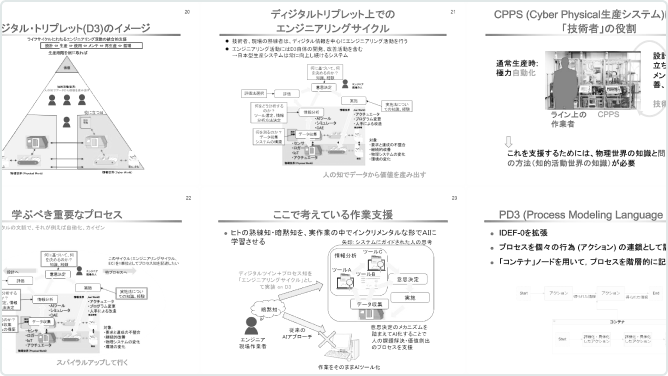

こうした背景から梅田教授は、日本の強みを活かした人間中心のデジタル時代のものづくりを支援するフレームワーク「デジタル・トリプレット(D3)」を提唱しています。

その特徴を理解しやすくするため、まずはインダストリー4.0の特徴と日本の強みについて、梅田教授の理解を整理しておきます。

●インダストリー4.0の特徴●

- トップダウンの意思決定

- 生産ラインは余裕を持った造りで、そうそうは変わらない

- 極力自動化

- CPPS(Cyber Physical Production System ※工場に適用したCPS)に現場で手を加えることは(恐らく)想定していない

●日本の強み●

- 現場の熟練者、生産技術者の質の高さ

- 日々のカイゼン

- 常にムダ取りをして、日々成長する生産ライン

このように対比してみると、インダストリー4.0は日本の強みを削ぐような方向性のものだと考えられます。そこで、日本の強みを生かすようなデジタル化の方向性としてデジタル・トリプレットが提唱されたのです。

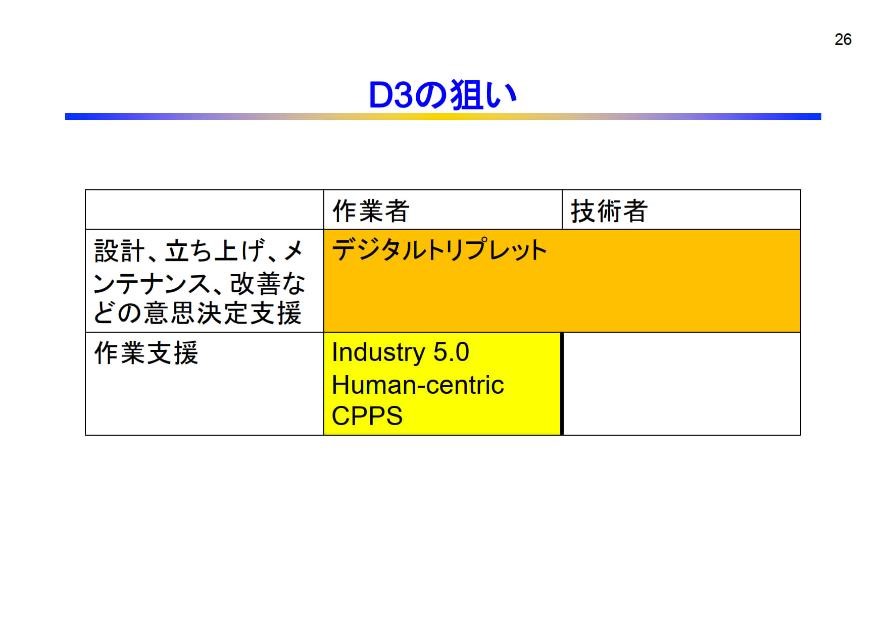

デジタル・トリプレットの目的は、大きく3点あります。端的に表現するならば、「人間中心のデジタル時代のものづくり」のためのフレームワークと言うことができます。

- 製品ライフサイクル全体にわたって、技術者・技能者の問題解決や価値創造を支援

- 現場の技術者の知識や判断を形式知化(=知識の伝承に重要)

- 現場の技術者がデジタル・トリプレット自体をどんどんカイゼン

「製品ライフサイクル全体に統合的な支援環境を作りたいと考えています。例えば生産段階をとってみると、工場という物理世界があり、そのモデルであるサイバー世界があります。デジタルツインはこれからどんどん入っていくでしょう。

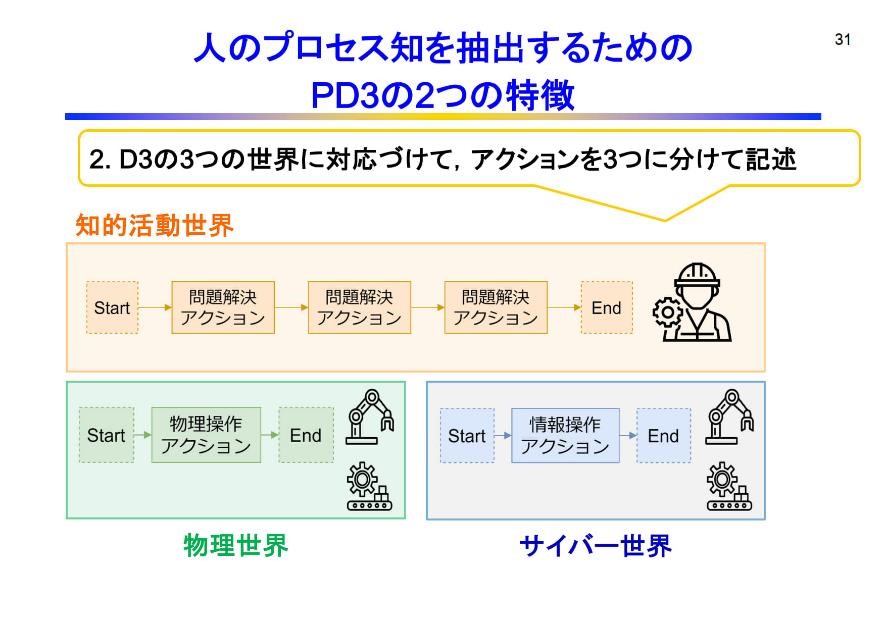

そうすると、知的活動の世界では、人間がデジタルツインを使いながらどんどん価値を生み出していくようになります。例えば、生産ラインの改善やメンテナンスにおける価値を向上させるのです。その枠組みとして、物理世界、情報世界、知的活動世界をデジタル・トリプレットと呼んでいます」(梅田教授)

デジタル・トリプレットは「かなり緩い枠組み」であり、さまざまなアプローチが考えられます。梅田教授が今取り組んでいるのは、このうち「作業」の支援活動です。

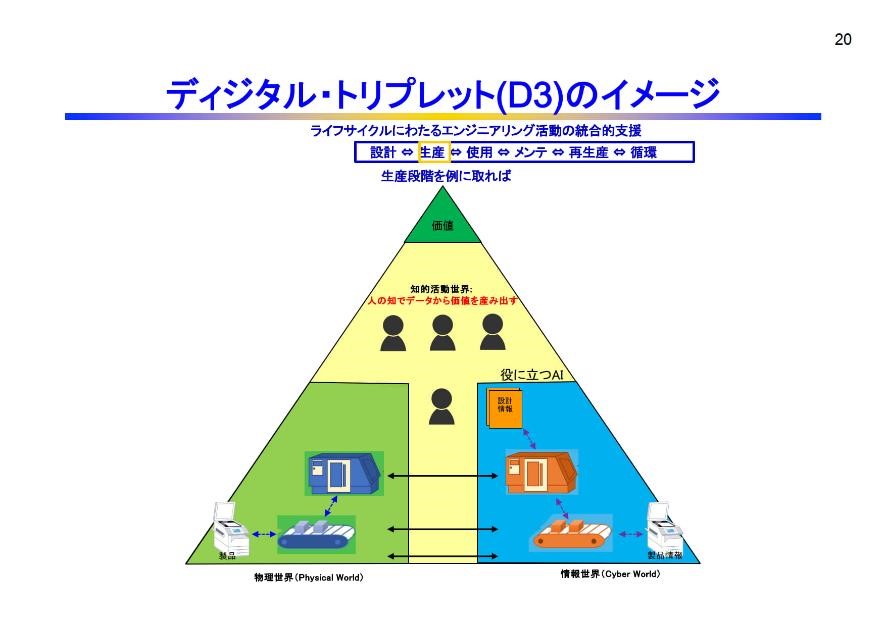

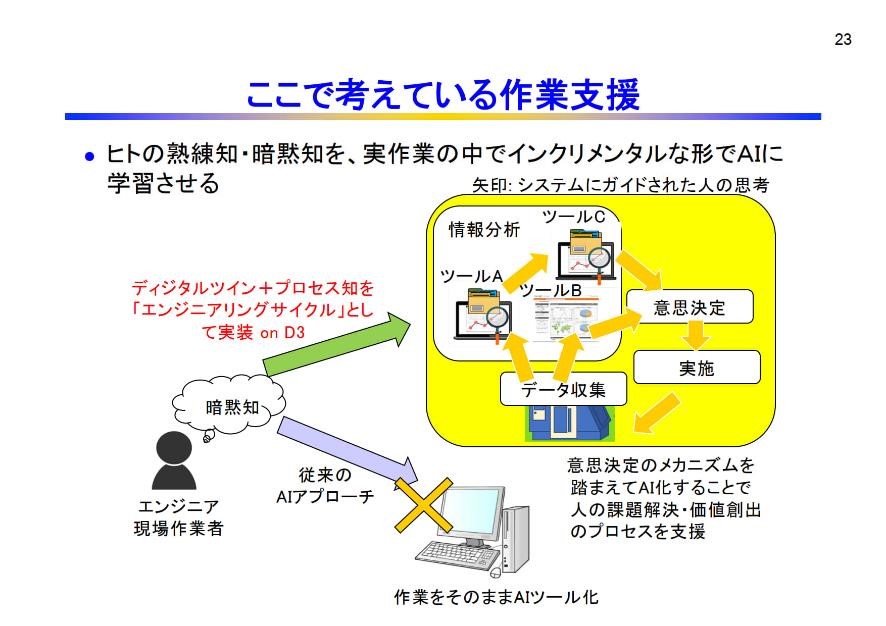

現場の技術者や熟練者は、これからはデジタル情報を使ったエンジニア活動が求められます。物理世界からデータを収集し、さまざまな計算機ツールを使って情報分析して、評価。そして、その結果に問題があれば改善策を考えて、それを評価して実施します。こうして1サイクルによって1つの問題解決を図るのが、デジタル・トリプレット上でのエンジニアサイクルです。

このエンジニアリング活動には、デジタル・トリプレット自体の開発やカイゼンを含みます。日本型生産システムは、つねに向上し続けるシステムだからです。

梅田教授は、「インダストリー4.0を代表する企業であるシーメンスのソフトウェアでは、この手順がすべてソフトウェア化されており、それにしたがってエンジニアが作業するイメージです。一方で、日本の現場にいるエンジニアは自発的にやりたいと思っています。そこで、エンジニアがこのようなエンジニアサイクルを、日々の現場で作っていくことを支援したいのです」と説明します。

そうなると、下図の黄色い箱の部分の知識や経験が必要であり重要です。

こうした観点は、インダストリー4.0の発想にはありません。梅田教授は「我々は、こういうものを形式知化してエンジニアを支援することで、エンジニアリングサイクルがうまく回りだすのではないかと考えています。その結果、人の知を使って、データから価値を生み出すことができるのではないでしょうか」と意義を述べます。

デジタル・トリプレットが目指す作業支援のあらまし

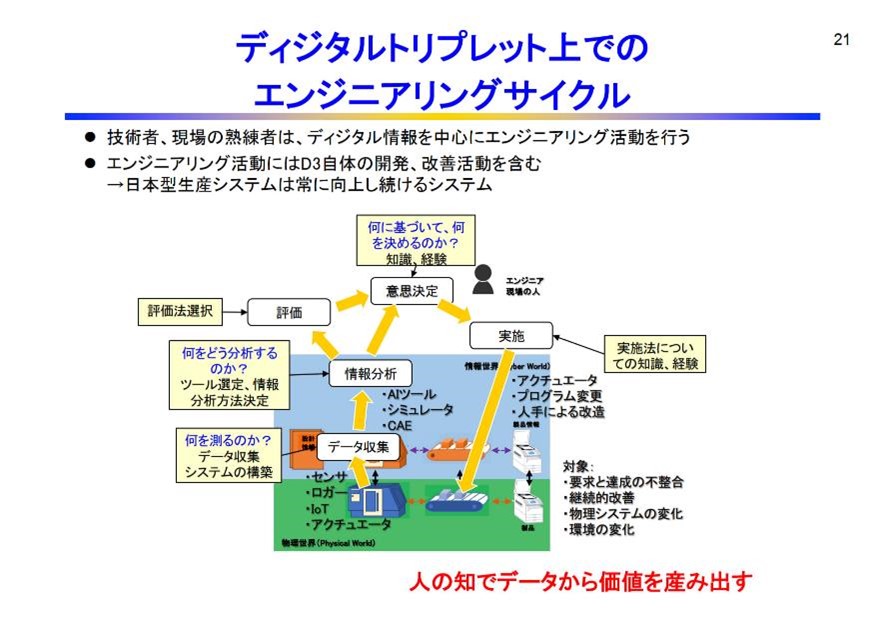

このエンジニアリングサイクルは、スパイラルアップすることで、生産システムの完成度を高められます。そのためには、エンジニアサイクルにおけるプロセスをきちんと記述するというアプローチが重要だと考えています。

人の熟練知や暗黙知を計算機化する試みは、これまでさまざまな研究者によって行われてきましたが、うまくいっているものは多くありません。なぜなら、暗黙知を計算機にそのまま入れても、シンボルだけではあまり役に立たないからです。

一方で、デジタル・トリプレットは「作業との対応付け」を行うところが大きく異なります。

「先ほど示したスパイラルアップの世界観では、実際にエンジニアたちがどういうデータを見たのか、どういうソフトウェアを使ったのか、どういう変更をソフトウェア上で行ったのかといった履歴が全部残ります。デスクワークでは、パソコンの操作履歴をもとに作業を自動化するRPA(Robotic Process Automation)が定着しつつあります。それと同じように、人間がどういうことを考えたかという暗黙知と実際の作業を対応付けてやれば、具体的に何をしているのかが見えてくるのではないでしょうか。それが、デジタル・トリプレットの一つの肝です。つまり、暗黙知を形式知化すると同時に、それを計算機の操作やデータで裏付けることがポイントです」(梅田教授)

その上で実現したい具体的な支援について、梅田教授は次のように考えています。

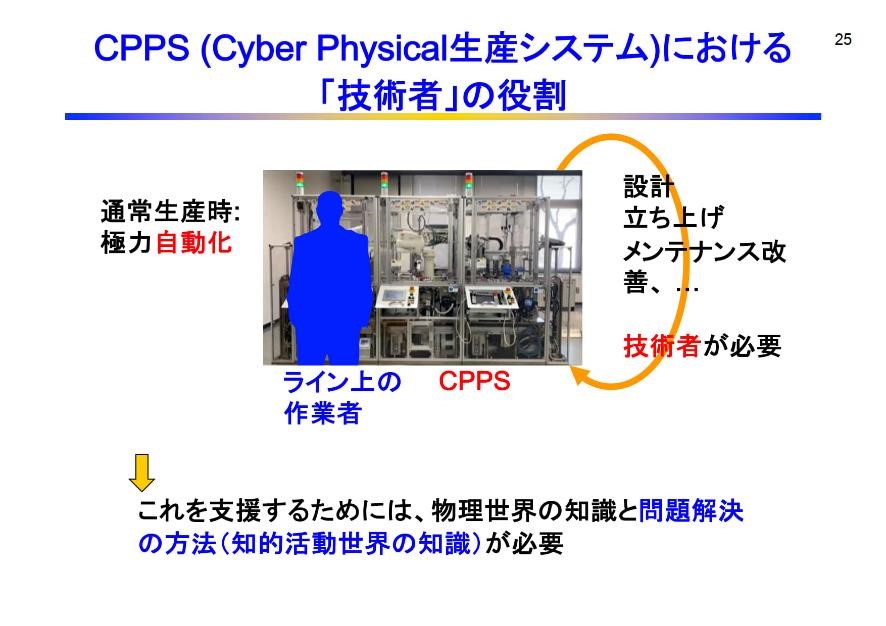

「インダストリー4.0は、安定運用状態において自動でフレキシブルに生産し続けるための構成技術や標準化、アーキテクチャです。その部分については、インダストリー4.0を継承すればよいでしょう。

一方で、開発や設計など生産システムの立ち上げ、メンテナンスやカイゼンといったフェーズでは、やはり人の力が必要です。こうした領域については、インダストリー4.0では対応しきれません。我々は、こちら側を支援したいと考えています。そのためには、シミュレーターやモデルで表現できる物理世界の知識に加えて、それを使って問題解決する方法(知的活動世界の知識)が必要になります」

ドイツではすでにインダストリー5.0が考えられており、その中で「ヒューマンセントリック」がキーワードの一つになっているのですが、それは作業者の肉体的な作業の支援に焦点をあてたものです。

「ヨーロッパでは、ブルーワーカー(作業者)とホワイトワーカー(技術者)の間に、ものすごく厚い壁があります。一方で日本的なカルチャーでは、作業者と技術者の間に壁はなく、彼らは知恵を使って日々、カイゼンを行っています。そこを支援するのが、デジタル・トリプレットです」(梅田教授)

金型作成支援の例

デジタル・トリプレットを世の中にわかりやすく紹介するために、梅田教授はオーツー・パートナーズによる協力のもと、研究プロジェクトを実施しました。

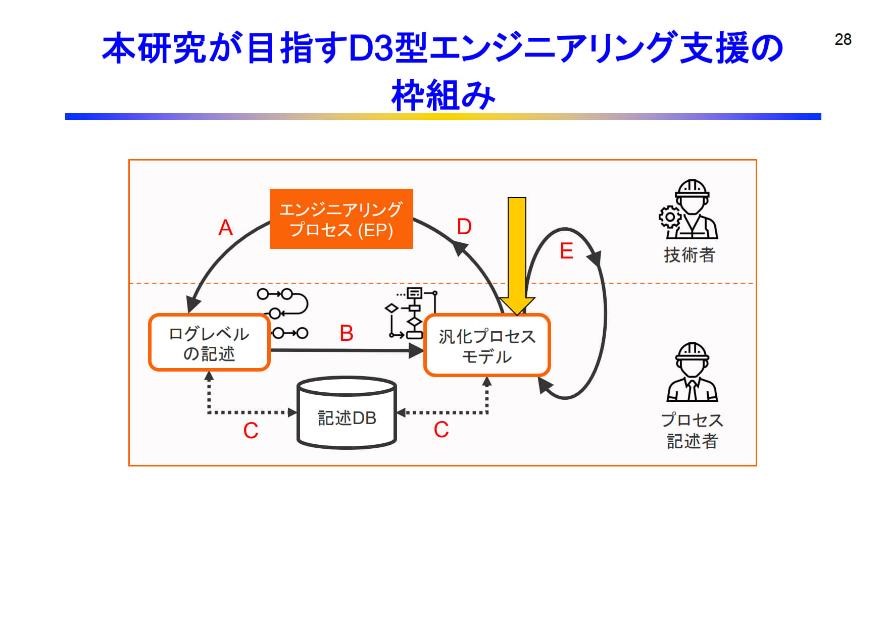

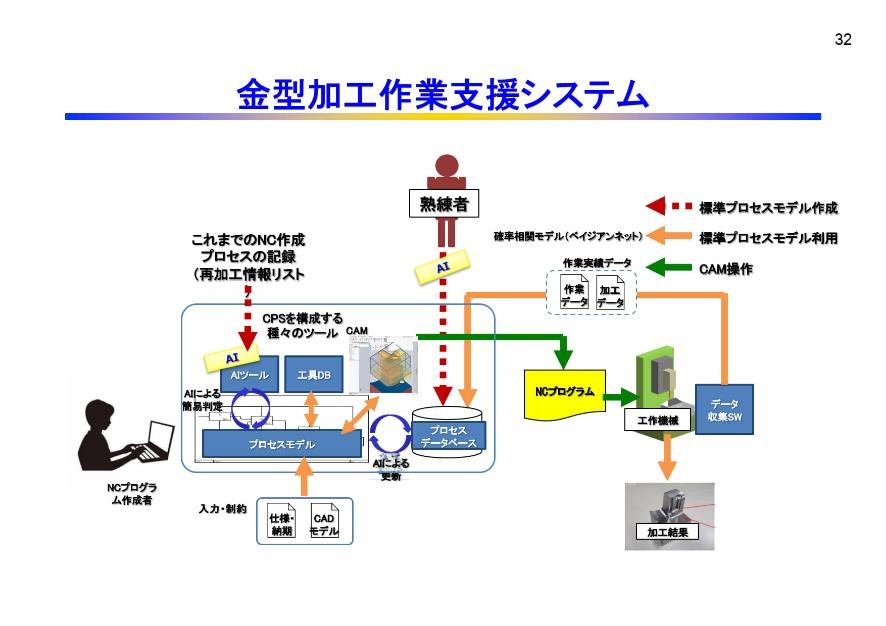

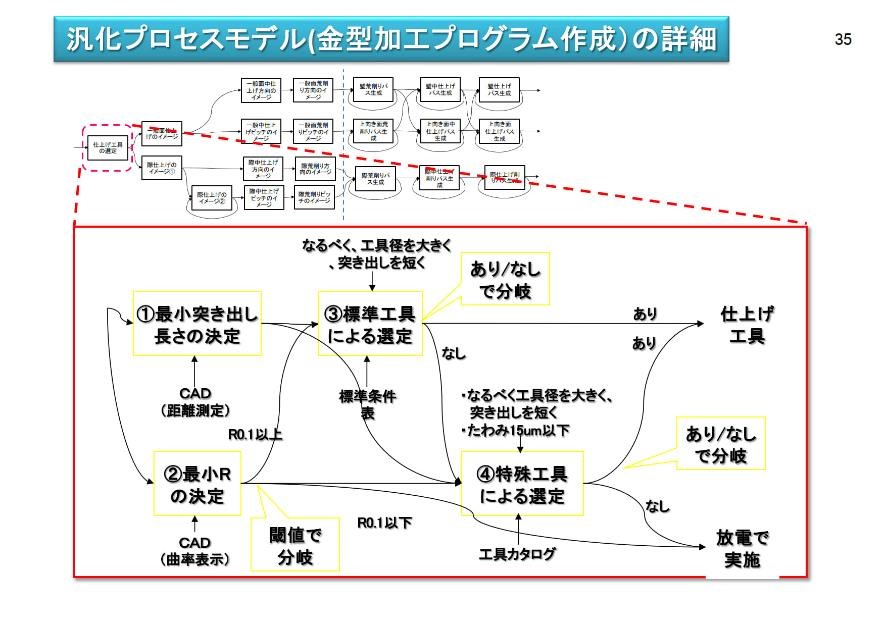

デジタル・トリプレットのエンジニアリングプロセスでは、技術者の中にプロセス記述者が存在し、まずはプロセスをそのまま記述します。そして、それがいくつか集まった段階で一般化することで、「汎化プロセスモデル」を作ります。これは、テンプレートやガイドラインのようなものです。(上図のEサイクルで作成)

デジタル化された汎化プロセスモデルを使えば、エンジニアは問題解決しやすくなるはずです。問題解決を繰り返していくとスパイラルアップして、作業はよりスムーズになり、生産システム自体も改善されて良くなってくるはずです。その知識をアーカイブ化して集め、そこからまた知識を引き出していくことで、暗黙知を形式知化できるだろうと考えました。

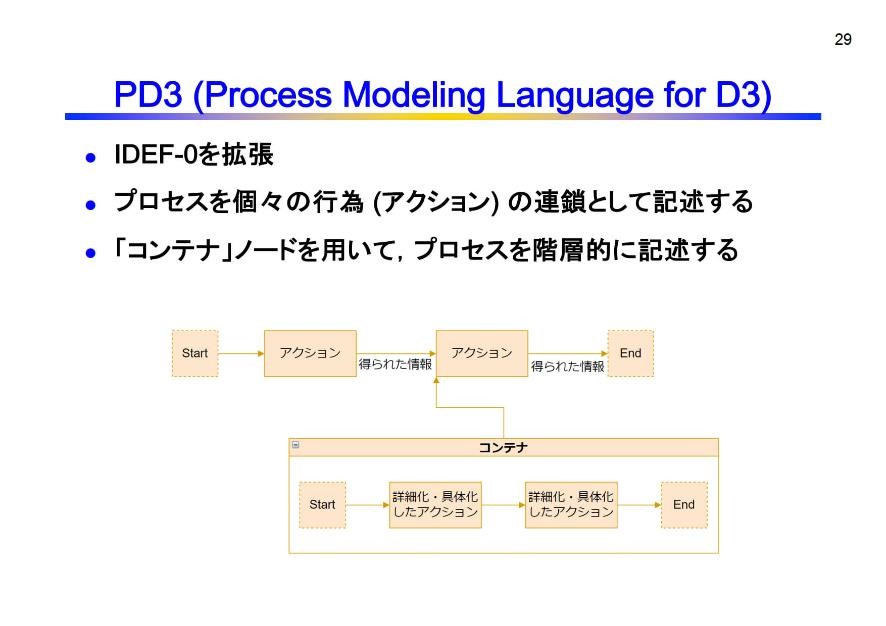

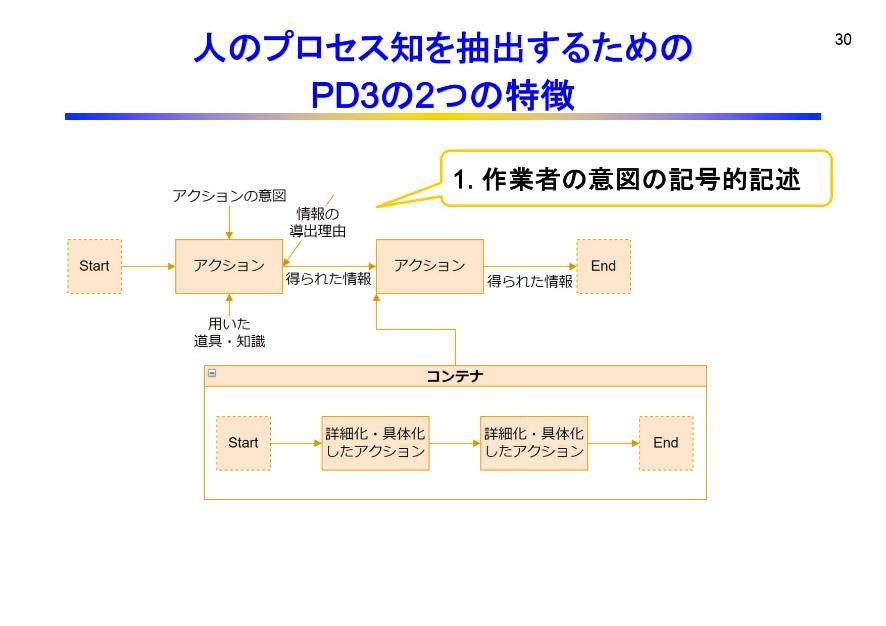

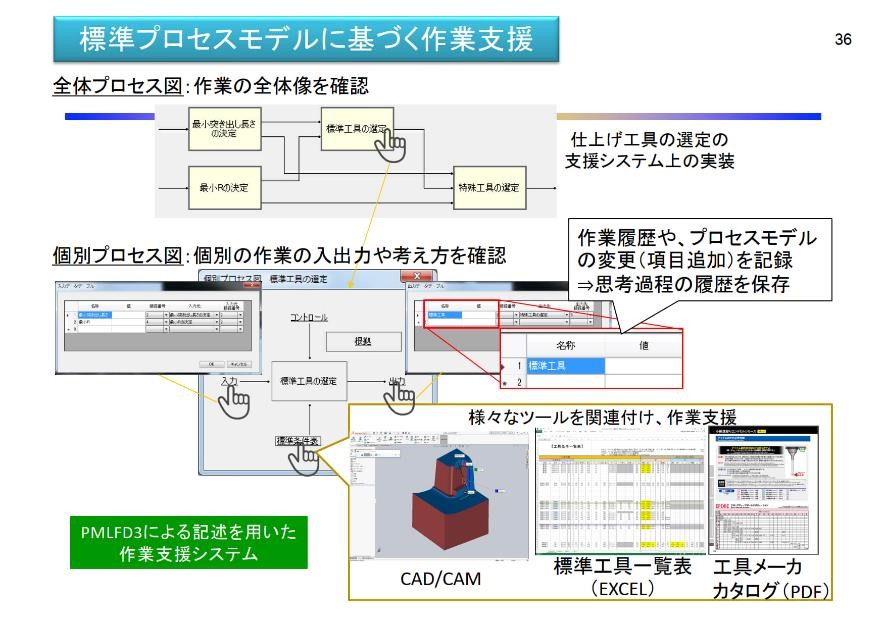

作業手順の記述には、デジタル・トリプレットのために梅田教授らが考案したPD3(Process Modeling Language for D3)を用います。

ポイントは、「なぜ、そのアクションをしたのか」「どういう道具や知識を使ったのか」、そして最終的に決定した時に、「どういう理由で決定をしたのか」といった説明をできるだけ書くことです。この作業は、主にインタビューを実施して行われました。

もう一つのポイントは、それぞれのアクションに、実際の物理操作や情報操作を紐付けることです。

プロジェクトは、山形県で金型の製造販売を手がける株式会社IBUKIにおける、CAM(コンピュータ支援製造)のNCプログラムを作る工程を対象に行われました。非熟練者でも金型に「食い込み」等の不良が発生しないようなNCプログラムを作れるように、熟練者の作業をモデル化したのです。

汎化プロセスモデルは、下図のようになりました。このように可視化することで、①最小突き出し長さを決めて、②最小Rを決めて、③標準工具から選んで、④標準工具に適切なものがなければ特殊工具から選んで…というような最後の工程部分を、最初の手順で行っていることが判明しました。

このプロジェクトでは、CAMが使えて工作機械の知識もある一方で金型には詳しくない人が、支援システムがある場合とない場合で作業を行いました。支援システムがない場合の結果を熟練者が採点すると、「工具の選択が適切ではなく、図面通りの加工ができない」「工程数が少なく、各工程での工具負荷が大きく、加工面の仕上がり品質が悪い」といった評価で、ほとんど0点という結果でした。一方で、支援システムのガイドを受けながらの場合では、適切な加工工程に近づいていることを確認でき、試行回数低減や非熟練者への知識伝達の見込みを得られました。

D3LF@RACE(ラーニングファクトリー)への展開

梅田教授は「現状維持」である製造業の現状を打破するために、生産システム技術者への新しい教育も必要だと強調します。デジタル化された生産システムにおいては、作業者は物理世界だけでなく、サイバー世界を活用して、あらゆるエンジニアリング活動(生産システムの計画・設計・開発・構築・運用・メンテナンス・カイゼン・撤収など)を実施しなければなりません。ところが現状では、生産工学の教育カリキュラムが時代に追いついていないのです。

そこで現在、IBUKIでのプロジェクトで得た成果をさらに方法論として展開しようと、「D3LF@RACE(ディースリーエルエフ・アットレース)」と呼ぶ取り組みが行われています。LFとは、ラーニングファクトリーです。学生が動かして演習することを想定しており、不良を意図的に引き起こすことができるようになっています。ドイツやアメリカでは大学の中に工場を建てて、産学連携で生産システムの研究や教育を行っています。1つの研究室が体育館ぐらいの規模がある工場を持つことは珍しくありません。

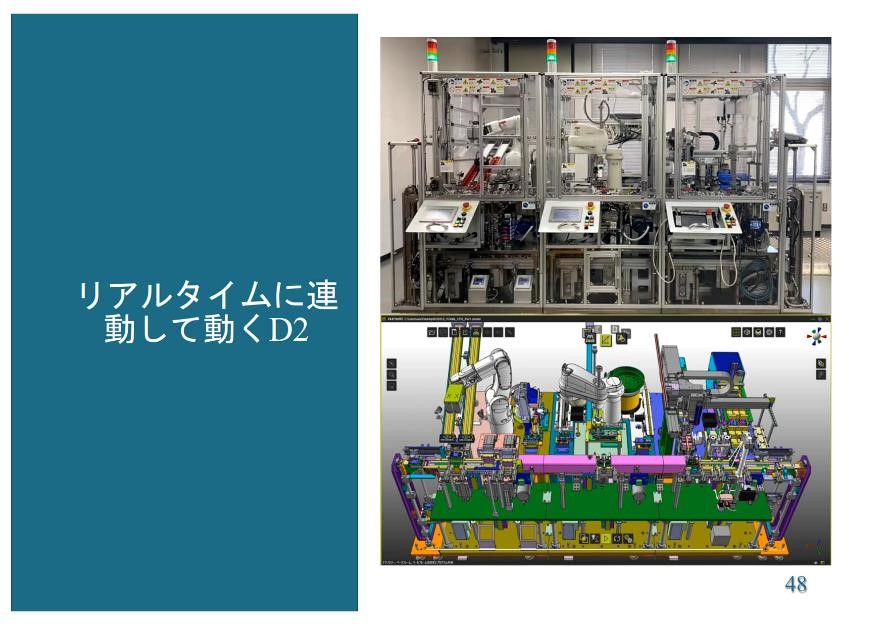

「まずはデジタルツインを作ることにしました。サイバー世界の工場は、PLC等のデータをもとに、少し遅れを生じながらも同じような動きを実現できています。

PD3による意思決定プロセスの記述を支援するツールも開発し、すべてのプロセスを記録して自己点検や熟練者との比較、マニュアル化などが行えるように研究を進めています」(梅田教授)

オーツー・パートナーズでは、これまでお客さまの暗黙知の可視化というアプローチを主に使いながら、製造業を支援してまいりました。梅田教授が提唱するデジタル・トリプレットは、オーツー・パートナーズの目指す製造業のDXを促すものとして注目しており、その社会実装を支援しています。