日本人技術者のノウハウをシステム化し、現地の運営体制を構築

| 支援内容 |

|

|---|

| 業種 | 化学・鉄鋼・プロセス系 |

|---|---|

| 創立 | 1907年 |

| 資本金 | 90,873百万円(2022年12月31日現在) |

| 従業員数 | 7,412名(2022年12月31日現在) |

| 事業内容 | ガラス事業、電子事業、化学品事業、セラミックス事業 |

支援概要

ご支援先はAGC株式会社です。フロート技術を用いたディスプレイ用ガラス製造において、トラブルが発生した際の対応について、技術者の暗黙知に依存していた部分を形式知化し、それをシステム化。トラブル対処における属人性をなくし、海外工場において現地スタッフでも即時にトラブルに対処できるように改善しました。

AGC株式会社は日本を代表するガラス製品のメーカーであり、現在は世界市場トップレベルのシェアを有しています。その事業分野は建築用ガラスなどにとどまらず、ディスプレイ製品や電子部材などの電子事業、長年のガラス製造によって培われた技術力を生かした化学品事業など、人々の生活をより便利にする、様々な事業を行っています。

近年においてはDXに関する取り組みにおいても先を行く日本企業の一つとなっており、様々な製造データの数値化から始まり、その分析・活用も様々に進めています。

支援以前の課題

同社の海外工場ではディスプレイ用超薄型ガラスの製造を行っており、現地スタッフが数多く働いている中、日本から技術者が派遣されており、現場の統括・製造の管理などを行っていました。数多くの機器が動くなか、トラブルも一定の頻度で起こっていました。

特に課題となるトラブルは底面に傷や異物付着が起こるというものです。その際には、現地スタッフから報告を受けた日本人技術者が製造ライン全体を見て、原因を特定し、その対処にあたっていました。

多くの場合、その原因はライン上の圧力や温度、ラインの振動など、様々な要因が複合したものです。日本人技術者の知識・経験があってこそ対処が可能なものと考えられていました。当然、現地スタッフがトラブル対応を行えるよう、教育などを行ったこともありましたが、実際に日本人技術者のように対応ができるスタッフが育つことはありませんでした。

日本人技術者の思考の中にある暗黙知があってはじめてトラブルに対処できる、という状況です。

しかしながら、日本人技術者の海外工場派遣の任期の問題もあります。また同社全体の課題の一つに一部の技術がベテランのみが保有している状態で、その伝承が進んでいなかったというものもありました。

この日本人の熟練した技術者の思考の可視化、そしてその経験値や感覚的な判断を定量化、そしてそのノウハウを現地活用できるよう、活用・システム化することを目指してプロジェクトはスタートしました。

タイ駐在日本人技術者の知見を形式知化

プロジェクトにおいて目指すゴールは、現地スタッフがトラブル対処の判断をできるようになること。トラブル発生の原因は圧力や温度などの異常によるものではあるので、それらのセンシングデータから、トラブル発生の予兆をとらえ、対処のアクションを判断できるようになることを目指しました。

しかしながら、「このデータがこの値に至ればトラブルが発生しやすい」という明確な目安はなく、あくまで複合的な要素を日本人技術者が経験・感覚で判断し、対処していました。なので、一定のアラート数値などを簡単に設定することはできません。一部では数字の基準はあれど、曖昧な部分も多くありました。それらを、技術者と当社コンサルタントとのセッションを通して可視化、そして形式知化することがプロジェクトのスタートとなります。

今回用いた手法は、技術者の思考の流れをそのままに表現することを目指す「フローチャート」を用いました。様々なセンシングデータのパラメータを一定の順序に沿って確認していき、それぞれの閾値に沿って後続の判断・アクションが分岐するというものです。今回、この手法を用いたのは担当技術者の思考が、ある程度、センシングデータに対して起こすべきアクションは何かという判断基準が明確な部分が一定程度あったので、可読性が高く、後から別担当者が見てもすぐに内容がわかりやすく業務に活用しやすいフローチャートが選択されました。

今回の課題において、センシングデータの異常に対して、日本人技術者が対処のアクションを取る際に、その因果関係が明確化されていないという点に問題がありました。つまり、数値の異常に対して、その数値が出ている原因は何か、という部分が明らかにならないまま「数値」と「アクション」が直接結びついていたため、まったくそのままにフローチャート化すると、後から新担当者が見てもわかりにくいものになってしまいます。

センシングデータの異常が起こったとき、「この数値が出たら、このアクションを起こす」という過程ではなく、そこに考えられる「その時起こっている事象」とはなにか、そして「それに対するアクション」はなにかということについて、因果関係を明らかにしながら一つ一つ整理して、判断基準を定量化するよう導いていきました。

そのために、センシングデータの送還を整理・モデル化し、それに一つ一つの数値、あるいはある数値同士の差を閾値レンジ化することで3段階のシグナル評価が可能なパラメータを定義していきました。

その過程においては、当社コンサルタントと日本人技術者のセッションを通して、情報の整理、仮説の提案を行い、実際にフィードバックをしていただくことを通して検証を進めていきます。相当に細かな部分まで検証するのでかなりの時間を要する作業となります。

また、今回のプロジェクトはコロナ禍のなか、なおかつ海外工場となるのですべてのセッションはリモートで行われました。しかしながら、当社コンサルタントの「暗黙知の形式知化」における経験、エンジニアリングに対する見識の深さを活かし約4か月で完了することができました。

システム化で現地スタッフもトラブル対応可能に

本プロジェクトは暗黙知の形式知化、という点では決して終わりません。これを日本人技術者が常に常駐せずとも工場が稼働するよう、現地スタッフも使用できるシステムへと落とし込むことが目的となります。

これらは前述のヒアリングと並行して、システムの要件定義・工程管理システム開発がアジャイルに進められていました。そして、形式知化の完了とともに、それらの情報も組み込んでいきます。

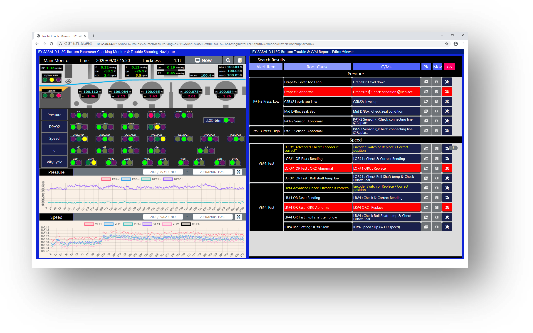

そして完成したのが『RY SABAI-D』です。これは、生産プロセスにおけるリアルタイムのセンシングデータをシステムに取り込み、トラブルの発生が予見される指標が出た際にはアラートを出します。さらにアラートにとどまらず、その際に実際に取るべきアクションのナビゲートとして、要因の絞り込みと対策候補リストも出すことができるのです。これによって、日本人技術者と同じ水準で現地のスタッフもトラブル対応が可能となります。

さらに、異常が起こった際のデータなども蓄積されていき、データベースへの登録も行います。そのデータベースではレポートの閲覧や検索、ログデータの作成なども可能です。

また、教育に関する機能も備えており、工程の様々な指標をシミュレーションとしてパラメータを操作し、それぞれの状況での対策方法の提示なども行います。

これによって、日常の点検は常にシステムを通してパラメータを確認することができるようになり、大きく改善。トラブル対応においても、担当者がその都度現場を見て判断をしていたものが、パラメータ値と閾値に基づくアラートが要因の特定を可能にしました。それによって、日本人技術者の知見に依存していた対応も対策候補が自動的に提示されることによって現地スタッフでも抜け漏れなく対応が可能になります。

さらには口頭の指示や実際の操作によって対応していたことも、トラブル前後のパラメータを蓄積することによって、データの振り返りも可能に。その結果、さらなる現場改善のために必要な気づきももたらせるようになりました。

「ヒアリングを進めている際は、担当者も相当大変そうでした。最初はなかなかゴールが見えず、オーツー・パートナーズからの質問もすごく細かくて苦労も多かったです。全体像が見えていないときはなかなかに苦しかったですね。しかしながら、このシステムの試作ができて、画面を見たときにようやく、プロジェクトがうまくいきそうだという感触を得られました。担当のコンサルタントさんについては、我々のガラス製造の技術については素人なのに、技術を理解する能力がすごくあるなというのと、根気強く聞いてくれる気概については大変感心しました」(株式会社AGCフロート技術部・井上様)

その後、稼働に向けて現地スタッフ用のシステム操作マニュアルはもちろんのこと、ノウハウの編集・追加のための運用管理マニュアルもオーツー・パートナーズにて整備し、稼働以降の運用・ブラッシュアップはAGC様主体で行っています。

運用後、日本人技術者の知見に完全に依存した状況から、現地のスタッフや後任の日本人技術者でもトラブル対処が可能な状態となり、製造における問題もなく無事に工場運営がなされています。

本プロジェクトはAGC様の社内においてベテランの技術者のノウハウの伝承、DXというのは課題の一つであり、それらを推進するプロジェクトとして評価を受け、社内表彰プロジェクトの一つとしてノミネートされました。

さらに、終了後は今回のプロジェクトの対象となった工程の前工程部分も対象としたプロジェクトも実施。同じようにスペシャリストの知見を形式知化、システム化を進めました。

AGC様においては、今後もこのプロジェクトでの知見を活用して、さらにベテラン技術者のノウハウの深堀り、形式知化というのを当社も支援しながら推進されています。高い技術を有した製造エンジニアの方々が数多く在籍する同社において、その知見を会社に残し、活用できる形式知とするべく、引き続きご支援を続けてまいります。

この事例で支援したサービス

大企業から中小企業、地方のスタートアップ企業まで、

幅広い支援事例から代表的なものを紹介いたします。

他の事例はこちら

| 業種 |

|

|---|---|

| 支援内容 |

|

| 業種 |

|

|---|---|

| 支援内容 |

|

| 業種 |

|

|---|---|

| 支援内容 |

|